塑料制品注塑加工中为什么出现痕迹?

2025-12-11

在现代制造业中,塑料制品的广泛应用使得注塑加工成为一项至关重要的技术。然而,在实际生产过程中,许多厂家都会遇到一个问题:塑料制品注塑加工中为什么出现痕迹?这些痕迹不仅影响产品的外观质量,还可能对产品的性能和使用寿命产生负面影响。那么,究竟是什么原因导致了这些痕迹的产生呢?本文将深入探讨这一问题,并为大家提供一些解决方案。

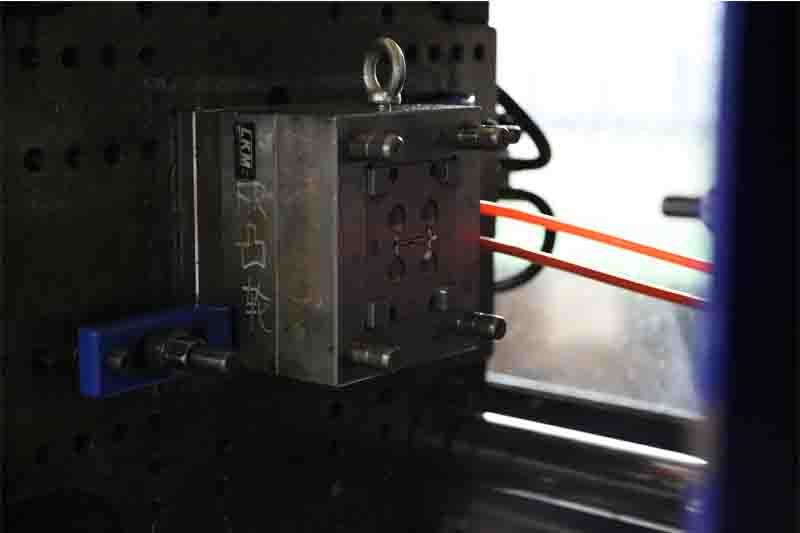

一、模具问题导致的痕迹

1. 模具表面粗糙度

模具表面的粗糙度是影响塑料制品成型质量的重要因素之一。如果模具表面不够光滑,就会在制品表面形成相应的痕迹。例如,当模具表面的粗糙度较高时,塑料熔体在填充过程中会受到较大的阻力,从而导致制品表面出现划痕或凹陷等痕迹。据相关研究表明,模具表面粗糙度每增加一个等级,制品表面出现痕迹的概率就会提高约20%。

为了解决这个问题,可以采用高精度的模具加工工艺,如电火花加工、抛光等,来降低模具表面的粗糙度。同时,定期对模具进行维护和保养,及时清理模具表面的污垢和杂质,也能有效减少因模具表面粗糙度引起的痕迹。

2. 模具温度不均匀

模具温度的均匀性对于塑料制品的成型质量同样至关重要。如果模具各部位的温度不一致,就会导致塑料熔体在不同区域的冷却速度不同,从而产生收缩差异,进而在制品表面形成痕迹。例如,当模具型腔的温度高于型芯的温度时,制品在脱模过程中就容易因为收缩不均而在表面出现应力集中,形成痕迹。

针对这一问题,可以通过优化模具的冷却系统设计,确保模具各部位能够均匀冷却。此外,还可以采用先进的温度控制技术,实时监测和调整模具的温度,使其保持在合适的范围内,从而减少因模具温度不均匀而产生的痕迹。

3. 模具排气不良

在注塑加工过程中,模具内的气体如果不能及时排出,就会被压缩在型腔内,随着塑料熔体的填充,这些气体会被挤压到制品的表面,形成气纹或气泡等痕迹。据统计,约有30%的塑料制品表面痕迹是由于模具排气不良造成的。

为了改善模具的排气效果,可以在模具上合理设置排气槽或排气孔,以便让气体能够顺利排出。同时,选择合适的注塑工艺参数,如降低注射速度、增加保压时间等,也有助于减少因模具排气不良而产生的痕迹。

二、材料因素引发的痕迹

1. 原料质量问题

原料的质量直接影响着塑料制品的成型质量。如果原料中含有杂质、水分或其他添加剂,就可能在注塑过程中产生各种痕迹。例如,当原料中的水分含量过高时,在高温下会汽化形成水蒸气,这些水蒸气会在制品内部形成气泡,最终在表面留下痕迹。

因此,在选择原料时,一定要严格把关,确保其质量符合要求。同时,要对原料进行充分的干燥处理,去除其中的水分和挥发物。此外,还可以根据实际需要,添加适量的稳定剂、润滑剂等助剂,以提高原料的稳定性和流动性,从而减少因原料质量问题而产生的痕迹。

2. 材料流动性差

材料的流动性是指其在注塑过程中的充模能力。如果材料的流动性较差,就难以充满整个型腔,容易在制品表面产生缺料、流痕等痕迹。一般来说,材料的流动性与其分子量、熔点等因素有关。例如,分子量较大、熔点较高的材料,其流动性相对较差。

为了提高材料的流动性,可以选择合适牌号的材料,或者通过共混改性的方法来改善其性能。另外,适当提高注塑温度和压力,也能增强材料的流动性,有助于减少因材料流动性差而导致的痕迹。

三、工艺参数不合理造成的痕迹

1. 注射速度过快或过慢

注射速度是注塑工艺中的一个重要参数。如果注射速度过快,会使塑料熔体在短时间内迅速填充型腔,容易导致湍流现象的发生,从而使空气卷入熔体中,形成气纹;相反,如果注射速度过慢,又会使熔体前沿过早冷却,造成填充不足,产生熔接痕等问题。

在实际生产中,应根据材料的特性、制品的形状和尺寸等因素,合理调整注射速度。通常,对于薄壁制品或大型复杂件,宜采用较慢的注射速度;而对于厚壁制品,则可以适当加快注射速度。

2. 保压时间和压力不足

保压阶段的主要作用是在塑料冷却固化的过程中持续向型腔内补充物料,以补偿因收缩而产生的体积损失。如果保压时间和压力不足,就无法有效地消除缩痕、凹陷等缺陷,使制品表面出现痕迹。

为了确保足够的保压效果,需要根据制品的结构特点和材料性质,精确设定保压时间和压力。一般情况下,保压时间应占整个注塑周期的一定比例,具体数值可通过试验确定。同时,还要密切关注模具的温度变化,及时调整保压参数,以保证制品的质量。

3. 冷却时间不当

冷却时间的长短直接影响着制品的结晶度和内应力分布。如果冷却时间过短,制品内部的分子链还没有完全排列整齐就被强行顶出,会导致制品产生翘曲变形,并在表面留下应力痕迹;反之,如果冷却时间过长,又会延长生产周期,降低生产效率。

因此,要根据不同的材料和制品要求,合理控制冷却时间。一般可以通过实验来确定最佳的冷却时间范围,既保证制品的质量,又能提高生产效率。

四、设备故障引起的异常痕迹

1. 螺杆磨损严重

螺杆是注塑机的核心部件之一,其主要功能是将塑料颗粒向前推送并进行塑化。当螺杆长期使用后,会出现不同程度的磨损,尤其是螺棱部分。一旦螺杆磨损严重,就会导致塑化不均匀,使塑料熔体中含有未熔化的颗粒或团块,这些物质在高压下会被挤入制品表面,形成斑点状的痕迹。

为了避免这种情况的发生,应定期检查螺杆的磨损情况,并根据需要进行更换。同时,选用质量好、耐磨性强的螺杆材质,也可以延长其使用寿命,减少因螺杆磨损而产生的痕迹。

2. 喷嘴堵塞或有异物

喷嘴是连接注塑机筒与模具的重要通道,负责将熔融状态的塑料注入型腔。如果喷嘴发生堵塞或有异物残留其中,就会阻碍塑料的正常流动,导致喷射不稳定,使制品表面出现条纹状的痕迹。此外,喷嘴的温度控制也很重要,过高或过低都会影响塑料的流动性能,进而引发其他问题。

因此,在日常操作前,务必仔细检查喷嘴是否畅通无阻,清除任何可能存在的异物。并且要按照规定的工艺条件正确设置喷嘴的温度,以确保塑料能够顺畅地流入型腔。

综上所述,塑料制品注塑加工中出现痕迹的原因是多方面的,包括模具的设计制造、原材料的选择处理以及生产工艺的控制等多个环节都可能存在问题。只有全面了解这些影响因素,并采取针对性的措施加以解决,才能有效提高塑料制品的表面质量和整体性能,满足日益严格的市场需求。希望通过本文的介绍,能够帮助大家更好地理解和应对这一常见的生产难题。

下一篇:

Contact Us