塑料齿轮类零件注塑加工中的收缩率解析与优化策略

2025-12-01

在精密制造领域,塑料齿轮类零件因其轻量化、低噪音及成本效益等优势,被广泛应用于汽车、家电、医疗器械等多个行业。然而,注塑加工过程中的收缩率问题,一直是影响塑料齿轮精度与性能的关键因素。本文将深入探讨塑料齿轮类零件注塑加工中的收缩率现象,分析其成因,并提出有效的控制与优化策略。

一、塑料齿轮类零件注塑加工中收缩率的重要性

收缩率,作为衡量塑料材料在冷却固化过程中体积变化的重要指标,直接关系到最终产品的尺寸精度和形状稳定性。对于塑料齿轮而言,微小的尺寸偏差都可能导致传动效率下降、噪音增加甚至失效。因此,精准控制注塑加工中的收缩率,是确保塑料齿轮质量的关键所在。

二、影响塑料齿轮类零件注塑加工中收缩率的因素

1. 材料特性:不同种类的塑料,如尼龙、POM(聚甲醛)、PP(聚丙烯)等,具有不同的分子结构和热膨胀系数,导致其在注塑过程中的收缩行为各异。

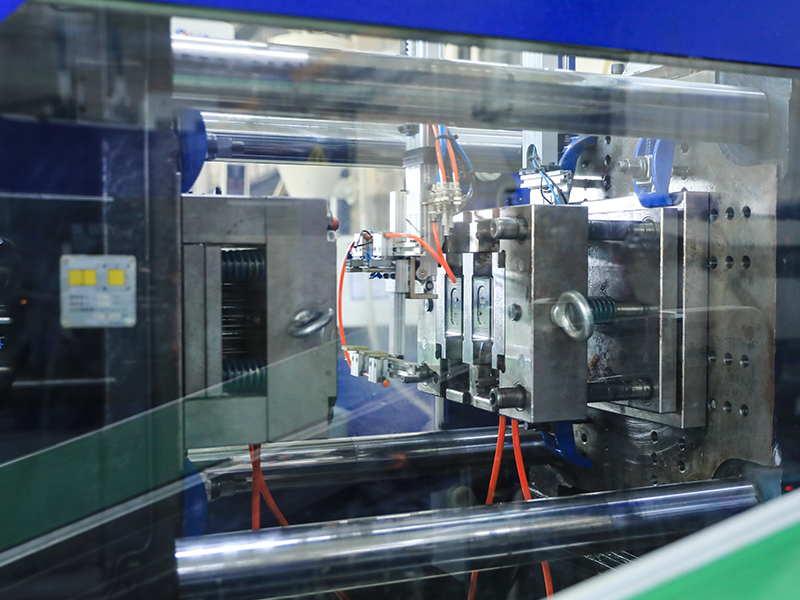

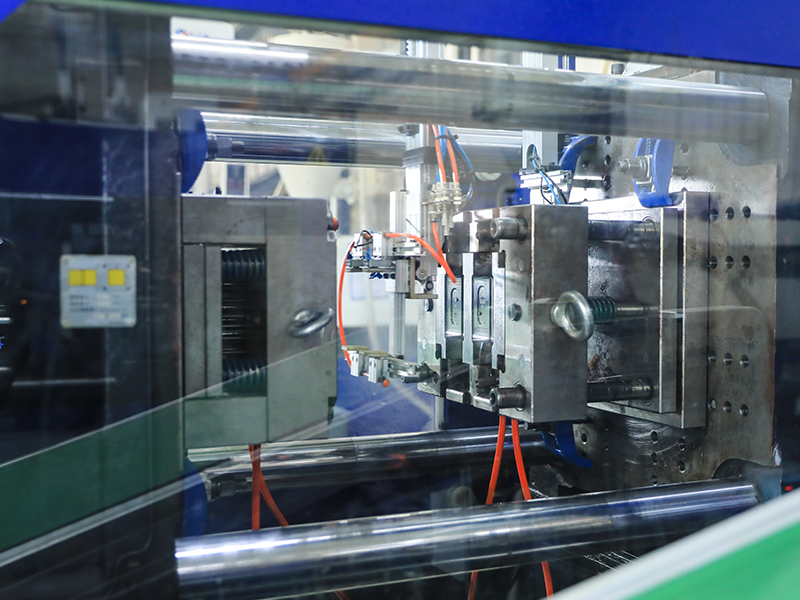

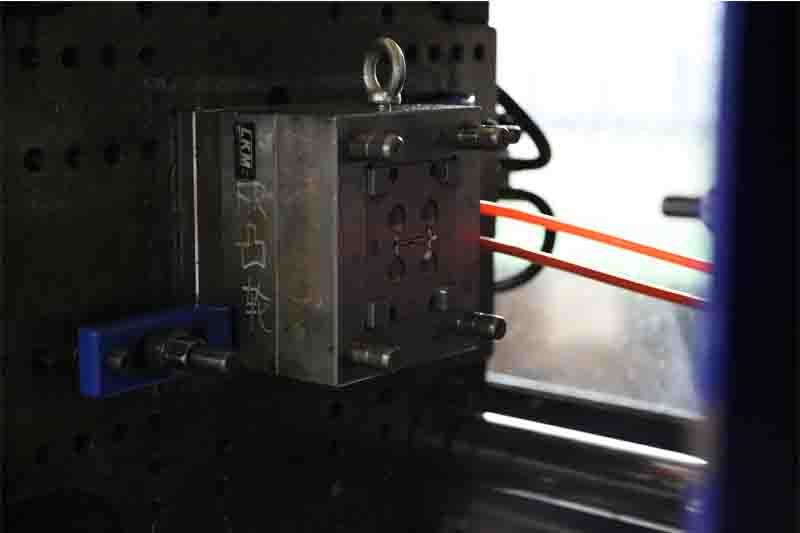

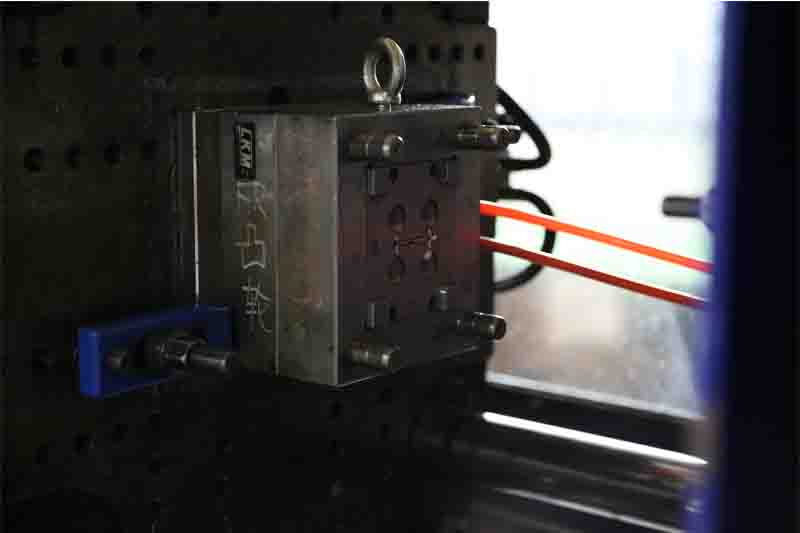

2. 模具设计:模具的结构、浇口位置、冷却系统布局等,都会直接影响塑料熔体的流动路径和冷却速度,进而影响收缩率。

3. 注塑工艺参数:注射压力、保压时间、熔体温度、模具温度等工艺参数的选择,对塑料齿轮的收缩率有着显著影响。例如,过高的注射压力可能导致制品内部应力增大,从而加剧收缩。

4. 后处理过程:脱模后的热处理、时效处理等,也可能对塑料齿轮的尺寸稳定性产生一定影响。

三、优化塑料齿轮类零件注塑加工中收缩率的策略

1. 精确选材:根据齿轮的使用要求,选择具有合适收缩率特性的塑料材料。例如,对于需要高精度传动的齿轮,可选用低收缩率的材料。

2. 优化模具设计:采用先进的模具设计软件,模拟塑料熔体的流动和冷却过程,合理布置浇口和冷却系统,以减少收缩不均和变形。

3. 精细调控工艺参数:通过试验和数据分析,确定最佳的注塑工艺参数组合,确保塑料熔体在模具内均匀填充和快速冷却,从而降低收缩率。

4. 加强过程监控与反馈:利用传感器和在线检测技术,实时监测注塑过程中的关键参数,如熔体温度、压力等,及时调整工艺条件,确保产品质量的稳定性。

综上所述,塑料齿轮类零件注塑加工中的收缩率是一个复杂而关键的问题。通过深入了解其影响因素,并采取针对性的优化策略,我们可以有效提高塑料齿轮的尺寸精度和性能稳定性,满足日益严苛的市场需求。未来,随着材料科学的进步和注塑技术的不断创新,我们有理由相信,塑料齿轮类零件的注塑加工将更加高效、精准。

下一篇:

Contact Us