滚塑加工成型与传统注塑加工工艺的核心差异解析

2025-12-02

在塑料制造领域,滚塑加工成型和传统注塑加工工艺是两种常见的生产方式。它们各自具有独特的优势和应用场景,但也存在显著的差异。本文将深入探讨这两种工艺的核心区别,帮助读者更好地理解并选择适合的生产工艺。

一、成型原理与过程

滚塑加工成型是一种热塑性塑料中空制品成型方法。其核心在于将塑料原料加入模具后,通过加热使模具旋转,利用离心力使熔融塑料均匀地附着在模具内壁,冷却后得到所需形状的中空制品。这一过程强调的是“滚动”和“附着”,适用于生产大型、复杂且壁厚均匀的中空产品。

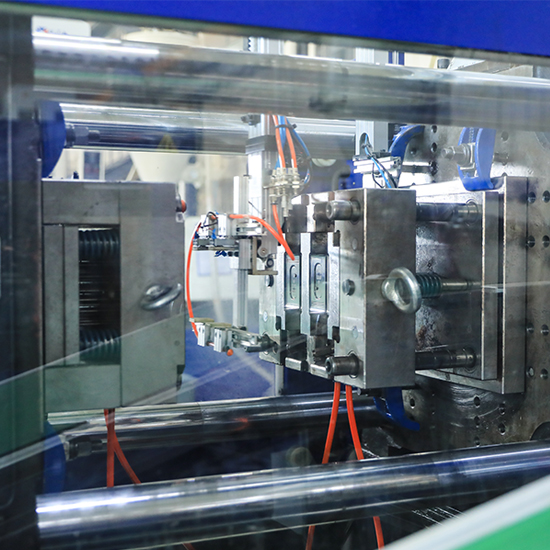

相比之下,传统注塑加工工艺则基于高压注射原理。它将熔融状态的塑料注入闭合的模具型腔中,待塑料冷却固化后开模取出成品。此工艺以快速、高效著称,特别适合于大批量生产小型精密部件。

二、材料利用率与成本效益

从材料利用率角度看,滚塑因无需高压注射,减少了边角料的产生,尤其在制作大型或异形件时更为经济。而注塑虽效率高,但在处理复杂结构或小批量定制时,可能面临较高的模具成本和较低的材料利用率。因此,对于追求成本控制和环保生产的企业来说,理解两者在材料利用上的差异至关重要。

三、产品设计灵活性与复杂度

滚塑工艺以其出色的设计自由度脱颖而出,能够轻松实现无缝连接、圆滑过渡等复杂几何形态,非常适合定制化需求强烈的市场。相反,注塑工艺受限于模具设计和脱模角度,对某些高度精细或内部结构复杂的零件可能难以完美复制。这表明,在选择加工工艺时,需充分考虑产品的最终用途及美学要求。

四、生产效率与适用规模

就生产效率而言,注塑凭借其自动化程度高、周期短的特点,在大批量标准化产品制造中占据绝对优势。然而,滚塑虽然单个产品生产时间较长,但其一次成型的特性使得在小批量、多品种的生产模式下展现出更高的灵活性和经济性。企业应根据自身产能规划和市场需求灵活调整策略。

综上所述,滚塑加工成型与传统注塑加工工艺各有千秋,核心差异主要体现在成型原理、材料效率、设计能力及生产效率等方面。正确理解和评估这些差异,有助于企业在产品开发初期做出更加科学合理的选择,从而优化资源配置,提升竞争力。

上一篇:

Contact Us