注塑加工中保压曲线设置不合理的影响及优化策略

2025-11-26

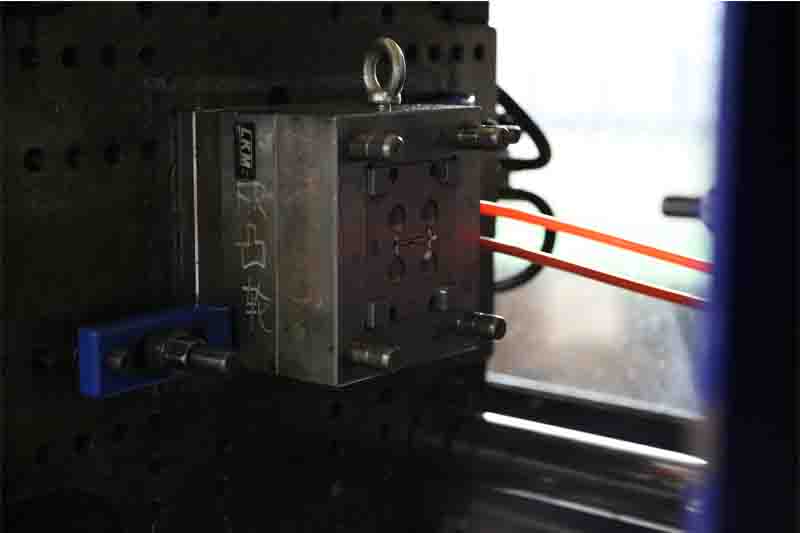

在注塑加工过程中,保压曲线的合理设置对于产品质量和生产效率至关重要。然而,在实际生产中,常常会出现注塑加工中保压曲线设置不合理的情况,这会带来一系列问题。

一、注塑加工中保压曲线设置不合理的表现

当注塑加工中保压曲线设置不合理时,可能会出现多种现象。例如,产品表面可能会出现缩痕、气泡等缺陷,影响产品的外观质量。这是因为保压压力不足或保压时间过短,无法有效补偿塑料熔体在冷却过程中的收缩。此外,还可能导致产品的尺寸精度不达标,使产品不符合设计要求。

二、注塑加工中保压曲线设置不合理的原因分析

造成注塑加工中保压曲线设置不合理的原因是多方面的。一方面,可能是由于工艺参数设置不当,如保压压力、保压时间等参数没有根据塑料材料的特性和产品结构进行合理调整。另一方面,设备故障或模具问题也可能导致保压曲线异常。例如,注射机的保压系统出现故障,或者模具的浇口、流道设计不合理,都会影响保压效果。

三、注塑加工中保压曲线设置不合理的危害

注塑加工中保压曲线设置不合理会给企业带来诸多危害。首先,会降低产品的合格率,增加生产成本。其次,会影响企业的生产效率,因为需要花费更多的时间和资源来处理不合格产品。此外,还会损害企业的声誉,影响市场竞争力。

四、解决注塑加工中保压曲线设置不合理的方法

为了解决注塑加工中保压曲线设置不合理的问题,可以采取以下措施。一是优化工艺参数,通过试验和模拟分析,确定最佳的保压压力、保压时间等参数。二是加强设备的维护和保养,确保注射机的保压系统正常运行。三是改进模具设计,合理设计浇口、流道等结构,提高保压效果。

总之,注塑加工中保压曲线设置不合理是一个需要引起重视的问题。只有深入了解其原因和危害,并采取有效的解决措施,才能提高产品质量和生产效率,增强企业的市场竞争力。

上一篇:

下一篇:

Contact Us