掌握双分型面注塑模具加工技巧,开启精密制造新境界

2025-10-30

在当今竞争激烈的塑料制品加工领域,想要生产出高质量、高精度且结构复杂的产品,双分型面注塑模具加工技巧无疑是一把关键的钥匙。它不仅关乎着产品的最终品质,更影响着整个生产过程的效率与成本。今天,就让我们深入探究这一重要的技术,揭开其神秘面纱。

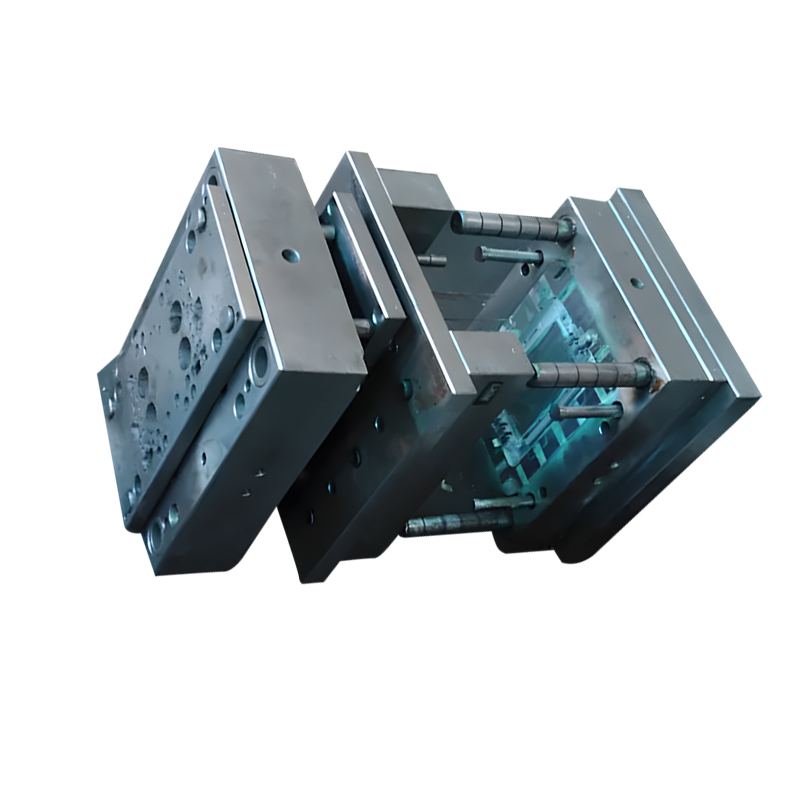

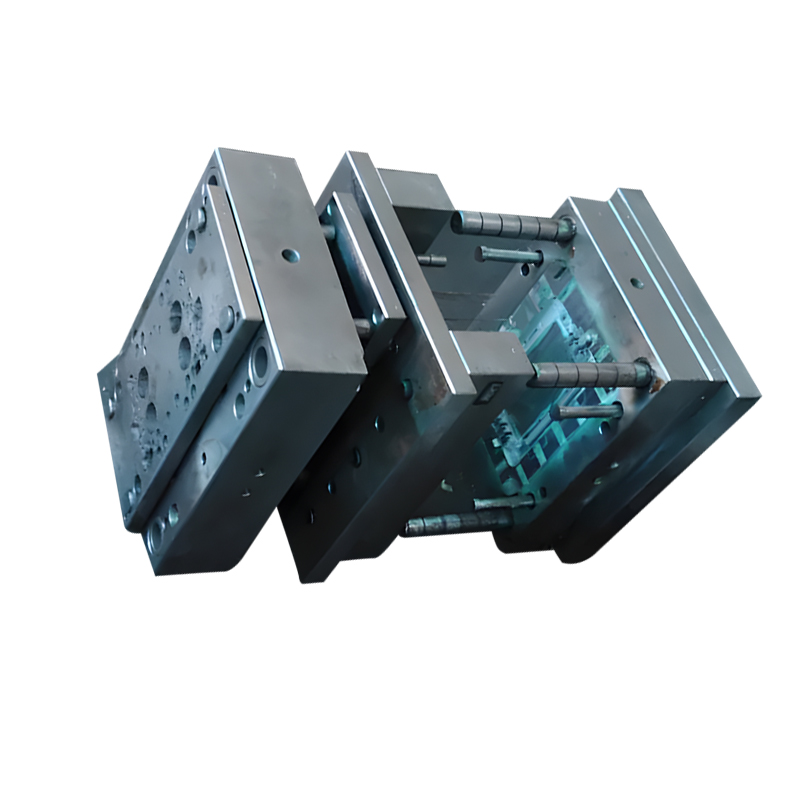

理解双分型面注塑模具的独特之处

双分型面注塑模具区别于传统的单分型面模具,它具有两个不同的分型面。这种特殊的设计使得它在成型一些具有特殊结构的零件时展现出巨大的优势。比如,当产品需要同时具备外部美观的表面和内部精细的结构时,双分型面注塑模具加工技巧就能大显身手。通过合理利用两个分型面的开合顺序和动作,可以实现对不同部位的精准控制,确保各个部分都能达到理想的成型效果。

从原理上来说,双分型面的设置是根据产品的几何形状、功能需求以及脱模方式等因素综合确定的。在模具设计阶段,工程师需要精确计算每个分型面的位置、角度和运动轨迹,以保证在注塑过程中塑料熔体能够顺利填充型腔,并且在冷却后能够顺利脱模。这就要求操作人员必须熟练掌握双分型面注塑模具加工技巧,才能将设计理念完美地转化为实际的产品。

关键加工步骤与注意事项

前期准备:精准规划是基础

在进行双分型面注塑模具加工之前,充分的准备工作至关重要。首先要对产品图纸进行详细的分析,明确各个部位的尺寸公差、表面粗糙度等要求。同时,要根据产品的特点选择合适的材料,既要保证模具的强度和硬度,又要考虑其加工性能。此外,还需要制定详细的加工工艺路线,包括粗加工、半精加工和精加工等环节,每一步都要严格把控尺寸精度。

例如,在选择刀具时,要根据不同的加工部位和材料特性来挑选合适的刀具类型和参数。对于复杂的曲面加工,可能需要使用到球头铣刀或环形铣刀;而对于平面和直槽的加工,则可以选择平底铣刀或立铣刀。只有做好了这些前期准备工作,才能为后续的加工打下坚实的基础,这也是运用好双分型面注塑模具加工技巧的重要前提。

加工过程中的精细操作

在实际加工过程中,每一个细节都决定着最终的结果。首先是装夹定位,要确保模具坯料在机床上的装夹牢固且位置准确。可以采用专用的夹具或定位销来实现快速、精准的定位,减少因装夹误差导致的加工偏差。

在切削参数的选择上,要根据材料的硬度、刀具的性能以及机床的能力进行合理的调整。一般来说,粗加工时可以适当提高进给速度和切削深度,以提高生产效率;但在精加工阶段,则需要降低进给速度,减小切削深度,以保证表面质量和尺寸精度。同时,要注意冷却液的使用,及时带走切削过程中产生的热量,防止刀具过热磨损和工件变形。

对于双分型面的加工,特别要注意两个分型面之间的配合精度。在加工完一个分型面后,要以该面为基准来加工另一个分型面,保证它们之间的平行度、垂直度等形位公差符合设计要求。这就需要操作人员具备丰富的经验和精湛的技能,灵活运用各种测量工具和方法进行检测和调整。

后期处理:完善细节提升品质

完成主要的加工工序后,还不能忽视后期的处理工作。要对模具表面进行抛光处理,去除毛刺和划痕,提高表面的光洁度。这不仅有助于塑料熔体的流动,还能使成型后的产品外观更加美观。同时,要对模具的关键部位进行热处理,增强其硬度和耐磨性,延长模具的使用寿命。

另外,在组装模具之前,要对所有零部件进行全面的清洗和检查,确保无杂质、无缺陷。在组装过程中,要按照规定的扭矩拧紧螺栓,保证各部件之间的连接紧密可靠。只有这样,才能充分发挥双分型面注塑模具加工技巧的优势,生产出高质量的产品。

案例分享:见证技巧的力量

曾经有一家电子产品制造商,他们的新产品外壳采用了独特的双层结构设计,常规的单分型面模具无法满足其生产要求。于是,他们找到了专业的模具制造厂家,采用了双分型面注塑模具来进行生产。通过运用先进的双分型面注塑模具加工技巧,成功地实现了产品的量产。不仅产品的外观质量得到了显著提升,而且生产效率也大幅提高,降低了生产成本。这个案例充分证明了掌握好双分型面注塑模具加工技巧对于企业的重要性。

总结与展望

双分型面注塑模具加工技巧是一项复杂而精细的技术,它涉及到模具设计的多个方面以及加工过程中的每一个环节。通过不断地学习和实践,我们可以逐渐掌握这项技术,并将其应用到实际的生产中去。随着科技的不断进步和市场需求的不断变化,相信双分型面注塑模具加工技巧也将不断发展和完善,为塑料制品行业的发展带来更多的可能性。无论是从事模具制造的企业还是使用模具进行生产的厂家,都应该重视这项技术的学习和推广,以提升自身的竞争力,在激烈的市场竞争中立于不败之地。

下一篇:

Contact Us